Grâce à des collaborations de longue date, 2M est en mesure de fournir des moulages à la cire perdue de précision.

Pour réaliser ces pièces de précision, il est nécessaire de créer un moule en usinant un bloc massif d'aluminium ou d'acier, avec une ou plusieurs cavités représentant la pièce à réaliser.

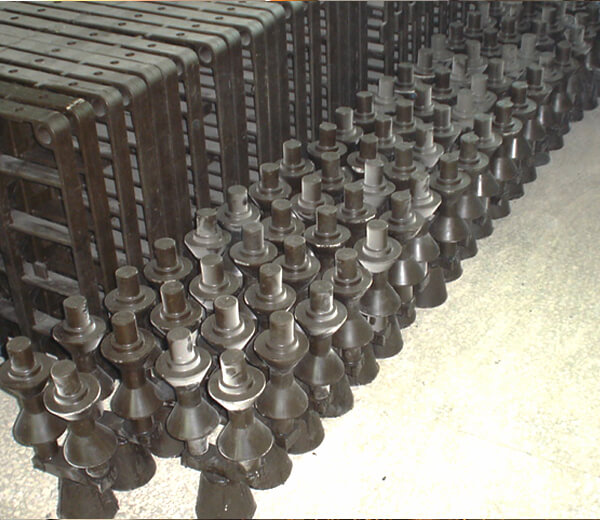

Ensuite, en injectant la cire dans la carapace, on produit de nombreux modèles individuels qui sont ensuite réunis en une grappe au moyen d’attaques de coulée ; l’opération suivante est le trempage dans une pâte céramique et enfin on la couverture avec une coque faite de matériau réfractaire en poudre.

Cette opération est répétée plusieurs fois jusqu’à l’obtention d’une coque suffisamment épaisse pour résister à la chaleur et à la pression du métal en fusion.

Les moules passent dans des fours à haute température pour obtenir la résistance nécessaire à la coulée et, une fois la cire égouttée, les grappes sont coulés.

Une fois le métal refroidi, la coque en céramique est retirée à l'aide d'un équipement spécial adapté ; par la suite, chaque pièce est finie et envoyée au laboratoire pour le contrôle qualité.

Les pièces produites selon ce procédé spécifique garantissent des tolérances sur les dimensions très précises et une surface à faible rugosité exempte d'imperfections cosmétiques.

Le procédé est généralement utilisé pour la fourniture de petites pièces ou pour respecter des exigences très spécifiques en termes de taille et d'assemblage, telles que :

2M recherche en permanence de nouveaux alliages spéciaux aux performances toujours plus élevées et des solutions techniques toujours plus innovantes pour satisfaire au mieux chaque besoin des clients, et dans les délais requis.

La fonderie 2M de Crémone a une capacité de production allant de 6 à 10 tonnes de liquide fondu par jour. Des professionnels spécialisés suivent toutes les phases des processus de production.